3D-Druck: Kabelkanal fürs Heimkino

Bei manchen Projekten fragt man sich: Sind die einfach nur groß, oder ist das bereits bekloppt?

In unserem kleinen Heimkino verläuft an der Decke ein Kabelkanal.

Aufputz ist bei Kabeln im Büro besser, als Unterputz, aber irgendwie sieht das doch hässlich aus.

So eine indirekte Beleuchtung wäre auch nicht schlecht.

Immer, wenn ich einen Film angeschaut habe, musste ich auch den Kabelkanal ansehen und habe mir jedes Mal überlegt, wie ich das verbessern könnte…

Bohren, sägen, schrauben?

Die ganze Zeit habe ich mir überlegt, wie ich ein Brett zusägen müsste, um die über 3m zu überdecken.

Da sind schon so viele Löcher in der Wand, will ich da wirklich weitere Löcher reinbohren?

In die Decke könnte ich Löcher bohren, aber das ist eine Schilfmatte, die mit Gips bestrichen ist. Da hält nichts.

So saß ich Woche für Woche immer da und habe überlegt, bis mir irgendwann der Geistesblitz gekommen ist:

Ich drucke das mit dem 3D-Drucker!

Der Bauraum meines Druckers liegt bei 235x235x250 Millimetern, also knapp über 20 Zentimetern.

Die Abdeckung müsste aber über 3 Meter breit werden. Geht das?

Zuerst habe ich mal die alte Abdeckung entfernt und bin wieder davor gesessen und habe überlegt.

Wo bohre ich rein, wie befestige ich das?

Und dann kam ich auf die Idee, das einfach klemmbar zu machen!

Die alte Abdeckung ist ja auch nur aufgeklipst.

Eine 1 mm starke 3D-gedruckte Abdeckung dürfte kaum schwerer sein, das sollte also halten.

Kann der 3D-Drucker so eine Menge überhaupt bewältigen?

Konstruktion in 3D

Ich habe mich also an Freecad gesetzt und gezeichnet.

Der Design-Profi bin ich ganz gewiss nicht, aber mit der Arbeit kommt die Routine.

Nach ungefähr 20 Fehldrucken wegen Maßfehlern oder weil ich dann doch wieder eine andere Idee hatte, war nach ein paar Tagen der Prototyp fertig:

Mein Halter für die Kabelkanalabdeckung.

Hinten mit 3 Streben, die genau in den Kabelkanal passen, mittels passender Nuten (auf den Millimeter genau) kann man die Halter einsetzen, drehen und wenn es Klick macht, dann halten die Teile perfekt.

Wow, ich hab was Funktionales gebastelt!

Oben ist eine 18 mm Nut eingebaut, in die später eine Aluschiene von links nach rechts läuft, auf der ich einen LED-Streifen für die indirekte Beleuchtung einlege. Die Nut ist geneigt, damit die Beleuchtung besser „von hinten“ durchkommt, ohne zu blenden.

Die Vorderseite der Halter ist schräg, damit die Abdeckungen später geneigt sind.

Alternativ wäre eine senkrechte Montage, dann hätte man aber unten in den Kanal gesehen und daher einen 90° Winkel einbauen müssen, damit das unten auch abgedeckt ist.

Das große Loch in der Mitte der Halter ist einfach nur zur Materialersparnis, es hängt ja kein Gewicht dran.

Außerdem reduziert sich dadurch die Druckzeit enorm.

Nach dem ersten Halter kam der zweite, dann der dritte. Insgesamt bräuchte ich an die 20 Halter!

Jeder druckt knapp 4 Stunden!

Aber der Drucker steht im Büro, da läuft das nebenher.

Abgesehen von der Langsamkeit der 3D-Drucker, laufen die Arbeitstiere doch recht problemlos und so kam ein Halter nach dem anderen aus dem Drucker.

Die Abdeckung.

Die Abdeckung sollte am Ende ja knapp 3 Meter breit werden, der Drucker kann aber nur 20 Zentimeter.

Daher muss das in Segmenten gedruckt werden.

Eigentlich wollte ich direkt in Silbergrau drucken und die Abdeckung unlackiert anbringen.

Das habe ich aber leider nicht geschafft.

Senkrecht gedruckt hat der Drucker zwar faszinierende Objekte erstellt.

Wenn ein Druck mit 1 Millimeter Breite 20cm hoch gedruckt wird, ohne umzufallen (meistens), dann ist das schon eine erstaunliche Technik.

Die Platten waren aber nicht eben, sondern immer leicht gewellt.

Die Idee, die Platten im Ofen zu erwärmen und durch eine Beschwerung glattzuziehen, hat zwar so weit funktioniert, dass die Platten tatsächlich eben waren, aber das Objekt ist dabei um 5mm geschrumpft und ließ sich nicht mehr einklipsen.

Also musste ich die Objekte flach aufs Druckbett legen.

Technisch kein Problem, aber optisch sieht man da jeden kleinsten Mangel. Ein Tropfen Filament, ein Ausreißer, alles ist später sichtbar.

Daher musste ich die Teile am Ende doch wieder lackieren.

Dafür habe ich mein bereits erprobtes Anthrazitgrau DB703 mit Eisenglimmer verwendet.

Das funktioniert auf dem 3D-Druck sehr gut, auch wenn es eigentlich eine Metallschutzfarbe ist.

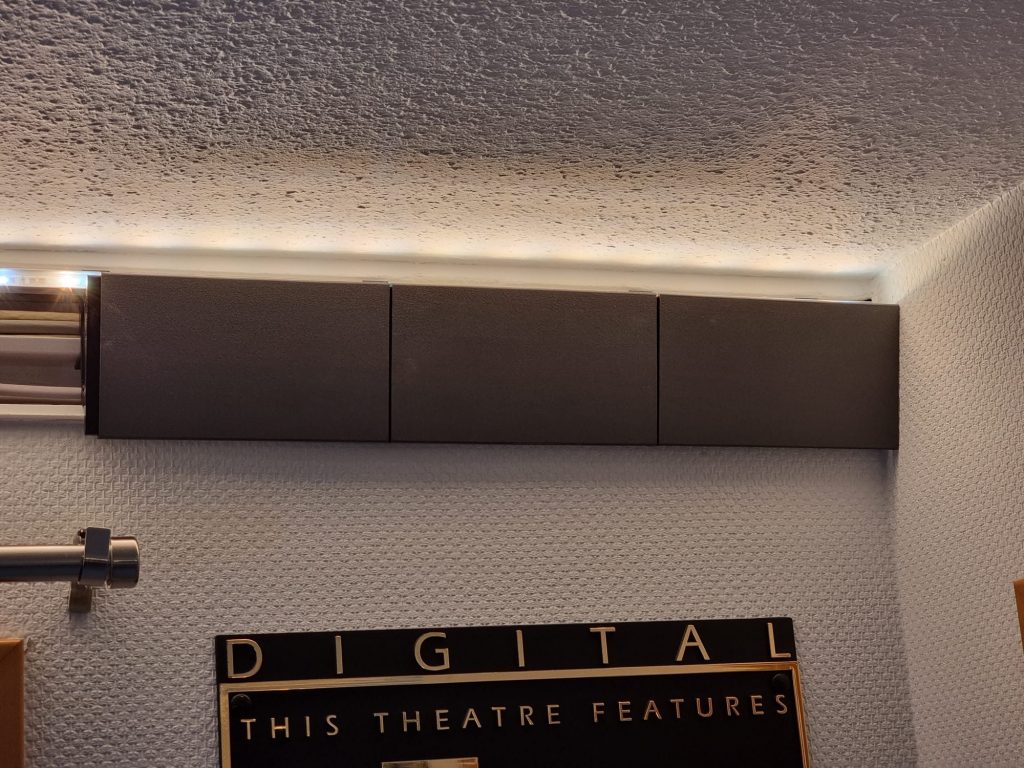

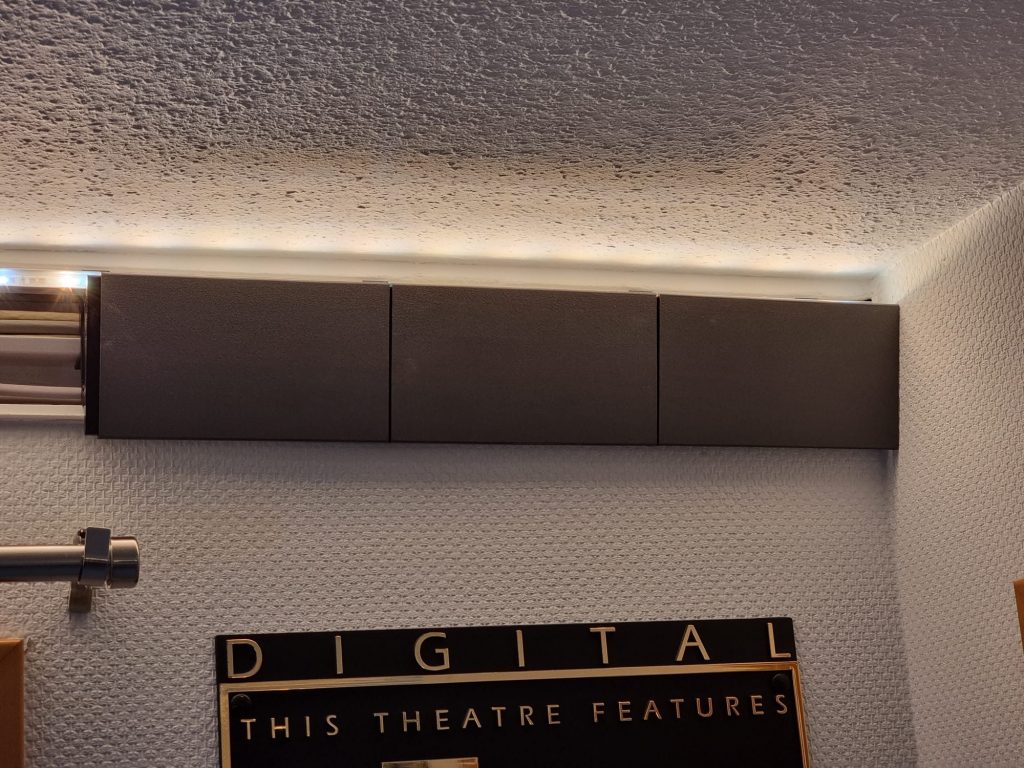

Die ersten 3 Abdeckungen sind fertig montiert.

Zusätzlich habe ich mir noch einen Vorhang installiert, der Licht und Geräusche vom Nebenraum fernhalten soll. Im Sommer hat da selbst abends gegen 21:00 noch die Sonne herein geschienen,

Im Nebenraum ist ein Fenster ohne Rolladen!

Beim Ausrichten der Abdeckungen fand ich eine leichte Schattenfuge ganz schick, daher habe ich jeweils 2 mm breite Spalten gelassen, durch die die schwarzen Halter durchscheinen.

Der Druck der Abdeckungen war ziemlich zeitaufwändig – eine Abdeckung druckt ca. 8 Stunden!

Bei 16 Stück sind das 128 Stunden reine Druckzeit.

Dazu kommt noch die Zeit für das Lackieren.

Schon ziemlich aufwändig.

Der Effekt ist aber toll und ist die Arbeit wert.

Die nächsten Einbauten sind schon in Planung.

Die Effektlautsprecher habe ich ja auch in 3D gedruckt.

Siehe dazu meinen Beitrag Selbst designte Kugellautsprecher im 3D-Druck