10″-Rack im 3D-Druck – 5HE und voll flexibel

Hier stelle ich Euch mein Selbstbau-Projekt für ein 10″-Rack vor.

Vollkommen flexibel, einfach nachzudrucken (Zeit braucht es aber schon etwas).

Mit Standard-Filament (PETG empfohlen), ein paar M6-Schrauben und frei konfigurierbar.

Viel Spass beim Lesen…

Hinweis: Dieses Projekt ist noch in der Entwicklung!

Warum ich ein 10″-Rack baue

Im Büro liegen sehr viele Geräte einfach so im Regal:

Netzwerk-Switch, Fritzbox, Rasberry-Pi, Mini-PC, Backup-Kiste und vieles mehr.

Alles nebeneinander, durcheinander und mit hohem Platzbedarf.

Man kann die Geräte ja nicht einfach stapeln.

In einem Schrank mit mehreren Ebenen ist das eine saubere Sache!

IT-Geräte im Gewerbe packt man am besten an sogenannte Racks, also Schränke.

Bei großen Firmen gibt es extra Serverräume.

Teilweise sind das richtige Hochsicherheitsbereiche.

Klar, die Daten sind wertvoll!

Bei uns stand der Server einfach im Keller in einem extra Raum.

Vielleicht war das auch ein Serverraum?

Oder doch einfach nur eine Abstellkammer?

Die Racks für Computer sind üblicherweise 19″ breit (das Maß kommt von den Angelsachsen), groß und teuer.

Ich hatte lange Zeit so ein 19″-Rack im Keller, aber die IT wird immer kompakter, die Geräte immer kleiner und irgendwann war das Ding quasi leer.

Also habe ich es im Flohmarkt weggegeben.

Aus 3 großen Servern wurde ein kleines NAS, aus 5 (und teilweise mehr Festplatten) wurde eine (OK, mit Sicherheitsfunktionien ist es doch etwas mehr, aber die Schrumpfung ist schon extrem.

Im Büro braucht man kein so wuchtiges 19″Ding und da will man das auch garnicht.

Für die kleinen Gadgets reicht ein 10″-Gehäuse.

Warum 10″?

Weil auch das ein Standard ist, genauso wie 19″, nur kleiner!

Auch hier wieder die Angelsachsen – 10″ – 19″ – wieso nicht 20″?

Auf der Insel mag man anscheinend krumme Werte.

10″ Gehäuse gibt es bei jedem besseren IT-Anbieter für wenig Geld zu kaufen.

Allerdings – 10″ = 25,4cm, das kann doch auch mein 3D-Drucker?

Zeit für ein neues Projekt: 10″-Gehäuse für mein Netzwerk-Gedöns!

Der Drucker kann 254×254 mm drucken, aber das wird schon arg knapp.

Das sind nämlich genau die 10″ – Die Druckplatte muss genau ausgerichtet sein und wir nutzen die Druckfläche bis zum Rand aus!

Dreht man ein Objekt in 45°, dann geht etwas mehr, aber wir sind tatsächlich am Limit.

Das Objekt darf dann natürlich nicht arg breit sein, der Querverbinder ist 282mm breit.

Ich habe einige fertige Gehäuse angeschaut.

Auch 3D-Vorlagen gibt es auf den üblichen Plattformen in Mengen, ich will aber ein eigenes Projekt.

Warum?

Weil ich dann flexibler bin und meine Ideen perfekt verwirklichen kann.

Fertige Projekte zu modifizieren ist schwierig und man weiss nicht, was sich der Konstrukteur bei der einen oder anderen Ecke gedacht hat. Man ist darauf angewiesen, was der Designer entwickelt.

Alles darüber hinaus wird schwierig.

Besser, man bastelt sich selbst was.

Wirklich schwierig ist das nicht. Das aufwändigste ist der Druck.

Also wirft man Freecad an und los geht es!

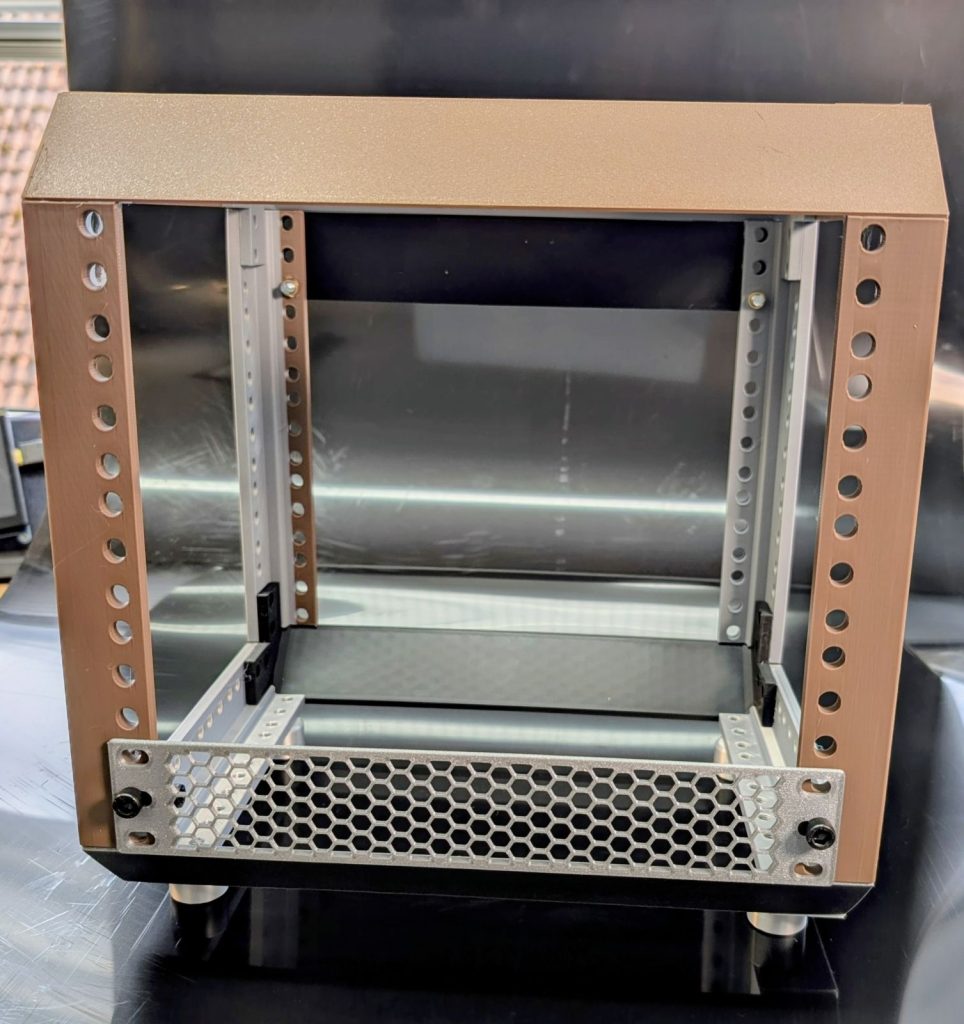

Nach einigen Überlegungen, Entwürfen und Testdrucken, bleiben im Prinzip genau 2 Teile übrig:

Die Lochraster-Stangen (im Foto links und rechts, von vorne und hinten) und der Querverbinder (in der Mitte).

Mehr braucht man nicht!

Die gefundenen 10″-Gehäuse sind in der Tiefe alle kleiner, als in der Breite.

Warum?

Ich habe einfach alle Seiten gleich erstellt!

Breite = Höhe = Tiefe jeweils 10″.

Man kann die Einschübe also von vorne, von der Seite, von oben, von unten bestücken.

(Natürlich muss man die Tiefe beachten, damit sich die Dinger nicht gegenseitig stören.

Aber warum nicht den Netzwerk-Switch zur Seite, den Mini-PC nach vorne und den Router auf die andere Seite?

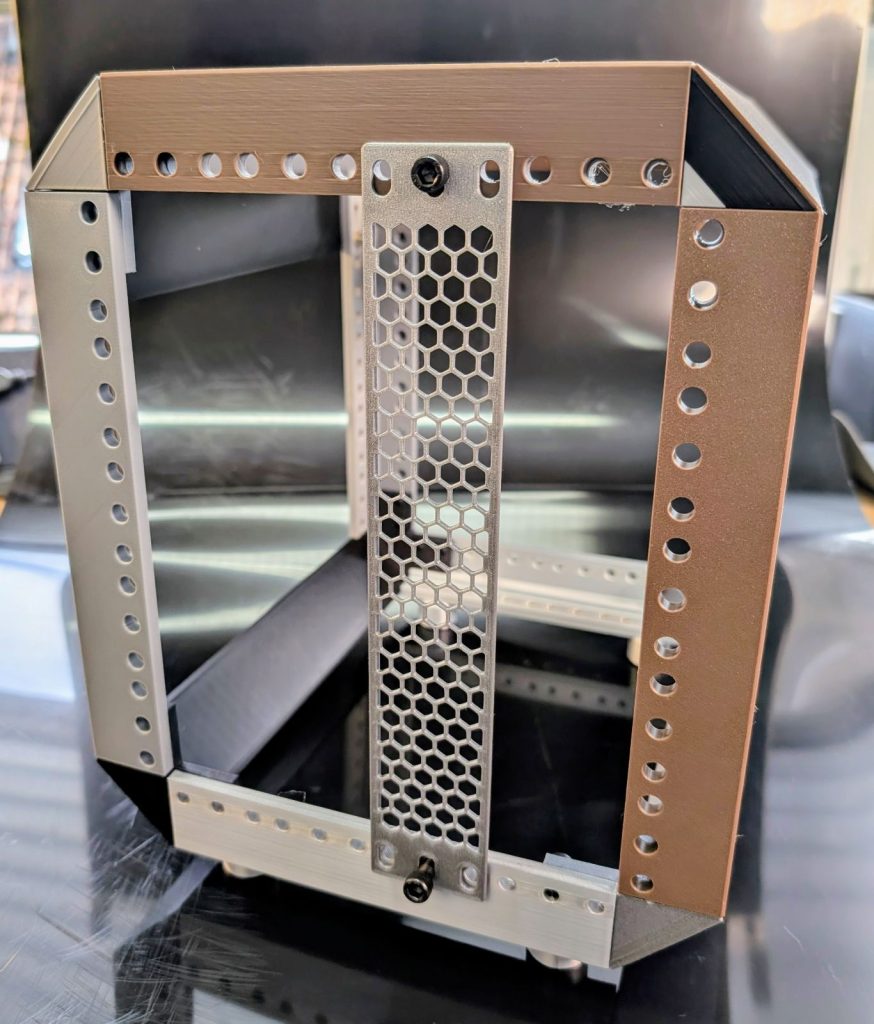

Das spart auch bei den Abdeckblenden einigen Aufwand – die passen nämlich auf alle Seiten!

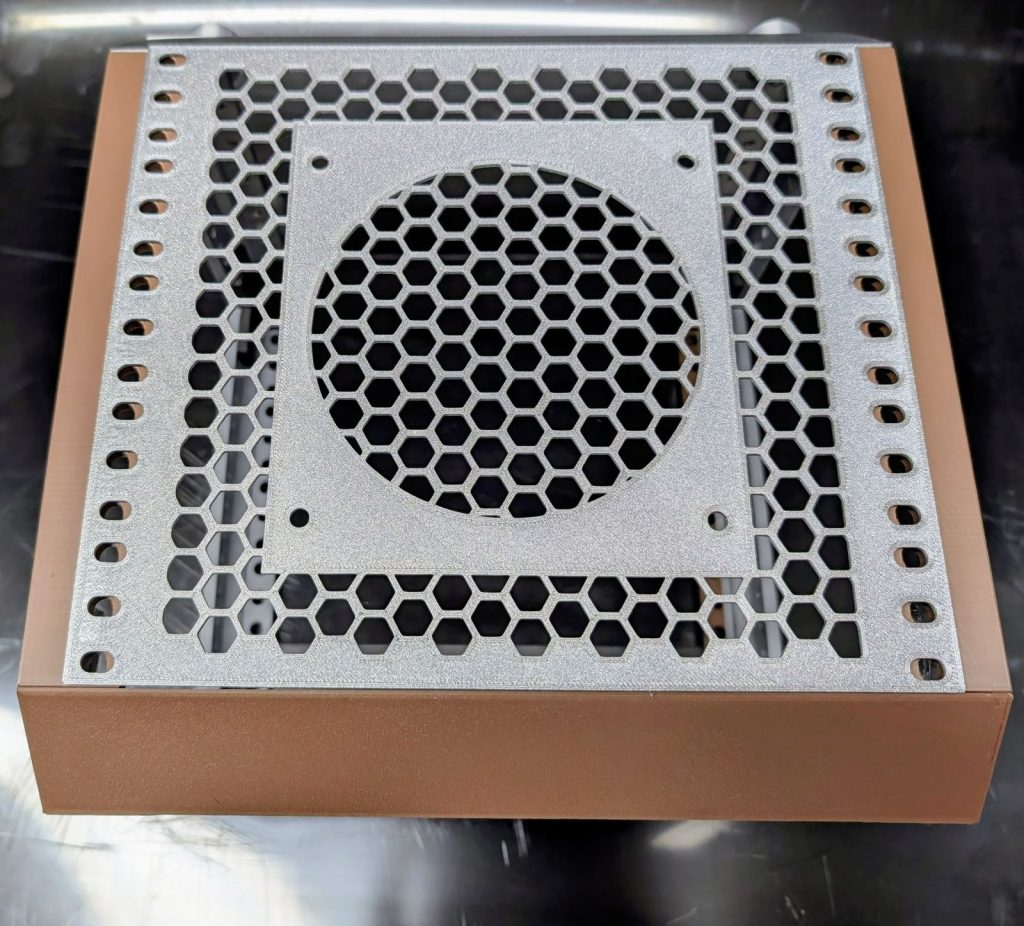

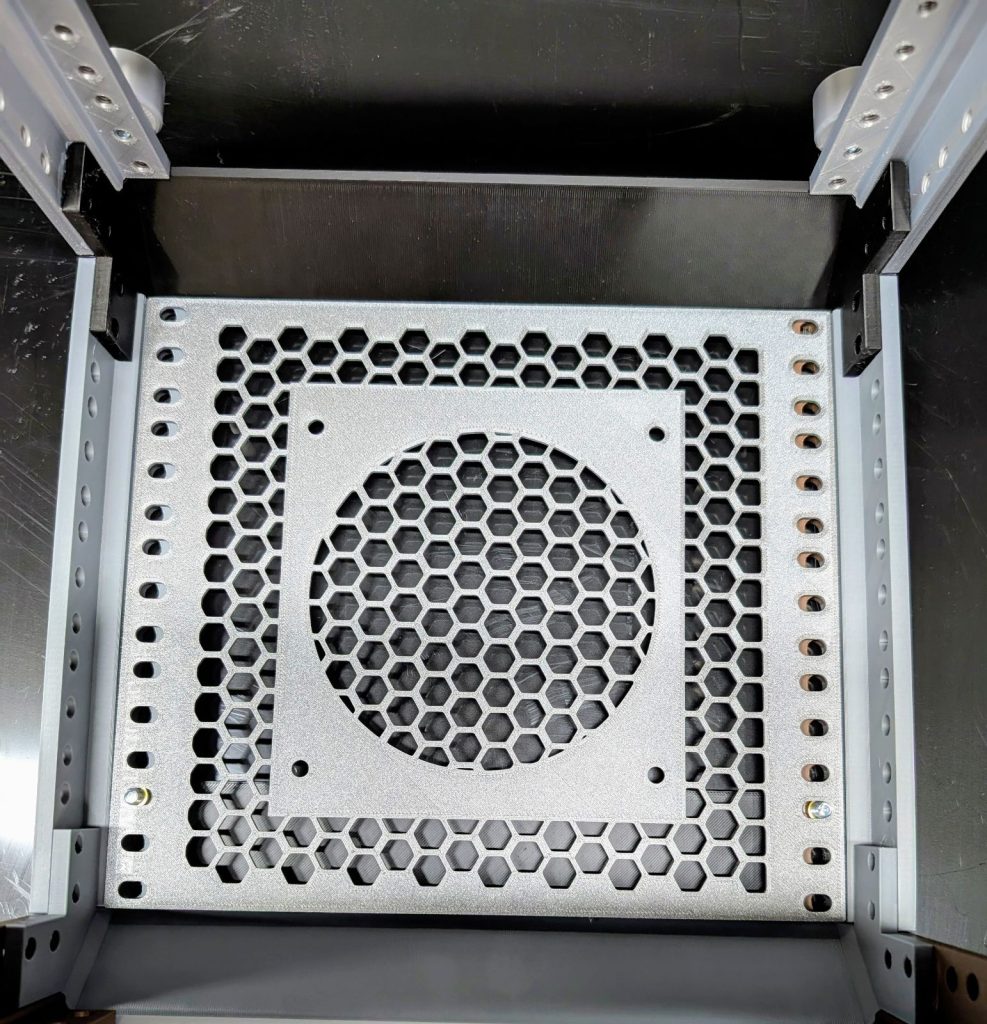

Z.B. meine 5HE-Abdeckung für eine komplette Seite:

Unten, oben, links, rechts, vorne hinten – Ein Entwurf für alles.

Und für den Rahmen wie gesagt, braucht man nur den Querverbinder und die Stangen.

Von den Querverbindern 4 Stück

Von den Stangen 8 Stück.

Und noch 4 Gerätefüße.

Der Rahmen

Offen Rahmen? Geschlossenes Gehäuse? Was ist besser?

Die Abmessungen der 10″-Systeme sind genormt, daher sehen die Gehäuse alle weitgehend ähnlich aus.

Aber die Feinheiten sind doch teilweise extrem unterschiedlich.

Man nimmt sich die besten Ideen und rührt sich ein eigenes Gehäuse zusammen – oder das, was man selbst dafür hält.

Viel Möglichkeiten gibt es allerdings nicht. 10″ sind 10″, die Maße sind vorgegeben, der Druckraum ist vorgegeben. Die Kiste wird ein Standardmodell.

Die Ergebnisse sind wie bei den Handy – irgendwie sehen alle gleich aus, die Feinheiten verbergen sich im Inneren.

Und mein Rack ist eben AUF ALLEN SEITEN GLEICH!

Mein 10″-Rack ist eine komplett eigene Entwicklung.

Und natürlich alles selbst in Freecad konstruiert und gezeichnet.

Mein Modell benötigt im Rahmen deutlich weniger Material als die gefundenen Beispiele im Web.

Da waren mir die anderen Designer doch zu verschwenderisch, auch wenn es sicher tolle und durchdachte Projekte sind.

Statt Seitenwände gibt es bei mir auf allen Seiten, oben und unten Blenden.

Das gibt gleich viel mehr Möglichkeiten!

Durchgehende Lochreihen auf allen Seiten, so kann ich waagerecht, senkrecht, von oben nach unten in alle Richtungen was befestigen.

Zugriff von allen Seiten!

Ich fasse gerne mal von der Seite ins Gehäuse.

Wieso montiert man die Einschübe bei allen 10″-Racks nur von vorne (oder von hinten)? Wieso nicht auch von der Seite?

Deswegen habe ich die Seiten ebenfalls mit Montagelöchern im Zoll-Raster ausgestattet.

Basisobjekte für den Rahmen

Um den Grundrahmen zusammenzubauen benötigt man nur wenige Teile, die drucken aber teilweise recht lange:

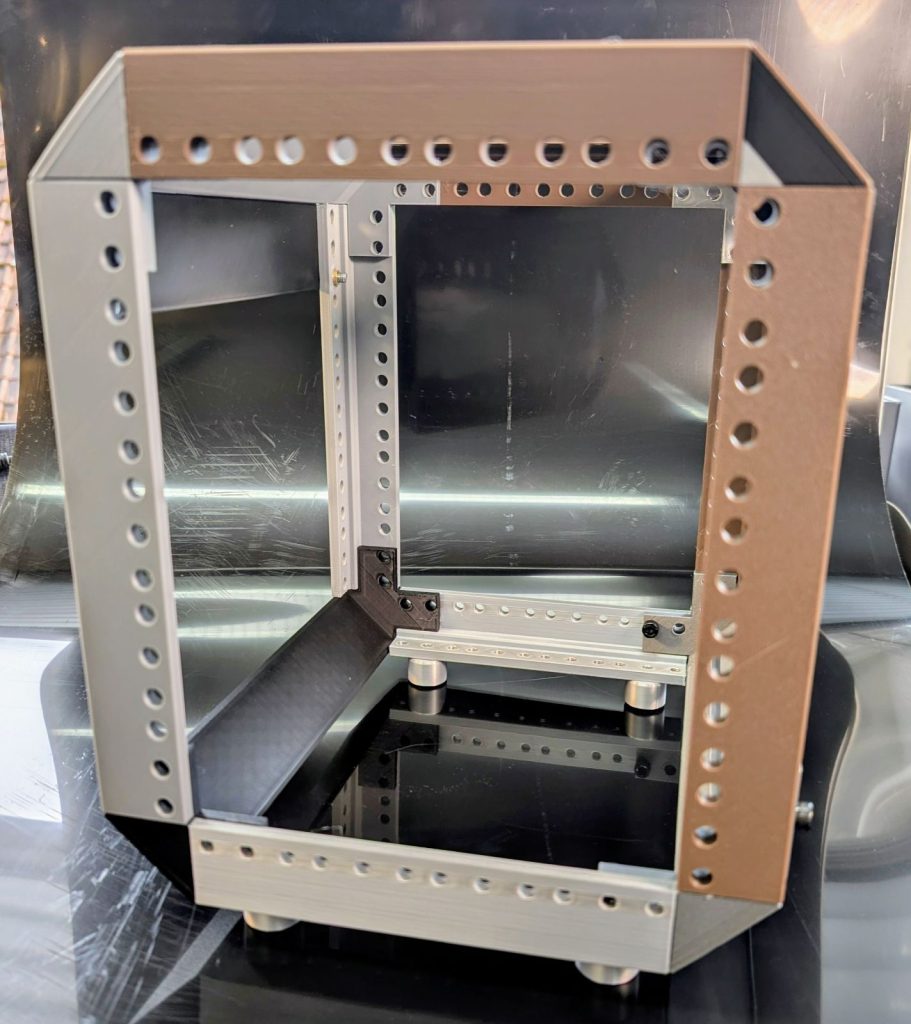

4 Querverbinder – vorne und hinten jeweils unten und oben. Das sind die schrägen Teile

4 Pfosten 5HE – die Lochraster-Teile, an jeder Ecke, damit wird in die Höhe gebaut.

4 Längsverbinder – 4HE für ein kurzes Gehäuse, für einen Würfel mit 10″ in jeder Dimension nimmt man einfach nochmal die 4 Pfosten mit 5 HE!

Das war es schon!

Die 4HE habe ich optional in meiner Druckvorlage mit dabei.

Damit entsprechen die Abmessungen den üblichen Racks.

Die weitere Entwicklung geht aber über 5HE = 10″ auf allen Seiten.

Ich habe den Prototypen mit 4HE entwickelt, mich dann aber doch für 5HE entschieden.

Das gefällt mir einfach besser.

Die Abmessungen in alle Richtungen sind knapp 30cm, in der Höhe mit 2cm Gerätefüßen 32cm.

Wer in der Regaltiefe nicht genug Platz hat, kann die Version mit 4HE Tiefe drucken (spart 4,45cm) oder das Gerät im Regal vorne etwas überstehen lassen. Die Füße sind ca. 5cm hinter der Gerätefront (bei Montage im 2. Loch – bei Bedarf kann man die Füße auch in einem anderen Loch montieren. (Kipppunkt beachten!)

Oder hinten keine Kabel anschliessen, sondern zur Seite herausführen – alles ist möglich!

Montage und Gewinde!

Ich habe ursprünglich mit Einschmelzmuttern geplant, aber wenn man sich mein Design anschaut, kommt man für so ein kleines Gehäuse auf über 200 Muttern! Da steht der Aufwand in keinem Verhältnis.

(5HE x3, 2 je Pfosten x 8 Pfosten ) 240 Gewinde.

Also habe ich alle Löcher mit M6-Gewinden gedruckt.

Da muss man bei der ersten Anwendung sehr vorsichtig sein!

Drückt man zu stark, dann kann der Druck brechen (die Schichten, vor allem am Rand, können reißen)

Ideal wäre es, zuerst mit einer heißen Schraube alle Gewinde nachzudrehen, aber wer hat schon einen beheizbaren Schraubendreher.

Dann kam die Erleuchtung:

Ich empfehle, einen 6mm Gewindebohrer zu nehmen und alle Gewinde einmal durchzudrehen.

Danach halten die Schrauben perfekt.

Der Gewindebohrer schneidet die 3D-gedruckten Gewinde nach und entfernt Unsauberkeiten.

Ursprünglich habe ich einfach eine Schraube vorsichtig mehrfach reingedreht, aber das ist sehr mühsam und es besteht die Gefahr, dass das Druckmaterial bricht.

Mein Gewindebohrer-Set besteht aus 3 Schneidern. Es reicht der Feinschneider, wir wollen ja nur die Gewinde nachdrehen und das überschüssige Material entfernen.

Dieser Arbeitsschritt ist unbedingt zu empfehlen.

3D-Druck ist niemals so sauber, dass Gewinde wirklich 100% gedruckt werden.

Meistens funktioniert es zwar, aber so hat man perfekte Gewinde! (Gewindeschneider gerade halten!)

Danach kann man mit dem Festschrauben beginnen.

Aber Achtung – NICHT überdrehen, es ist nur Plastik!

Handfest ist gut, nach Fest kommt ab!

In diesem Fall aber nicht die Schraube, sondern der Rahmen!

Die Teile kann man entweder verschrauben, oder verkleben.

Verschrauben hat den Vorteil, dass man es bei Bedarf wieder ausseinander bekommt.

Verkleben hat den Vorteil, dass man die Verbindungsschraublöcher auch für außen angebrachte Objekte nutzen kann.

Die Löcher in der Querverbindern sind KEINE Gewinde!

Die Lochrasterstangen sind mit M6-Gewinde versehen. Idealerweise vor dem Zusammenbau mit einem Gewindeschneider nachschneiden.

Zum Zusammenschrauben nimmt man M6 x 10 – Schrauben, die passen perfekt.

Die Löcher im Querverbinder sind etwas größer, um das Ausrichten zu erleichtern.

Nur handfest anziehen, das hält. Zu fest und das Gewinde dreht durch!

Übrigens noch ein Hinweis zu den Druckeinstellungen:

3-4 Randlinien sorgen dafür, dass um die Löcher genug Material ist.

25% Überlappung zwischen Füllung und Rand sorgen für eine gute Verbindung.

Bei ersten Entwürfen hat es mir beim Einschrauben nämlich die Ränder der Gewinde herausgedrückt.

Mit nur einer Randlinie war das einfach zu schwach.

Am einfachsten nimmt man meine Voreinstellungen, damit klappt es auf jeden Fall.

PLA oder PETG. Mir gefällt PETG-HF am Besten.

Nachdem man alle Gewinde fertig hat, geht es sehr schnell:

Seitenteile und Querverbinder zusammenschrauben. Die Ausrichtung sollte selbsterklärend sein.

Auf dem Foto dürfte es recht gut zu erkennen sein.

Die Verbinder haben 2 Löcher, eine Schraube reicht normalerweise. Falls irgendwer genau eins der Befestigungslöcher für eine Befestigung von aussen benötigt, nimmt man einfach das andere Loch.

Für das Gehäuse gibt es noch 4 Füße zu drucken.

Idealerweise druckt man die in TPU.

Das ist ein gummiartiges Material.

Das kann oder hat aber nicht jeder. PETG ist genausogut.

PLA würde ich für den Druck nur bedingt empfehlen, das ist nicht wärmebeständig.

Heiß sollte es zwar nicht werden, aber selbst bei 40 °C wird PLA schon etwas weicher und wenn es nach einem halben Jahr alles verbogen ist, wäre es schade.

Das war schon alles, der Rahmen ist fertig!

Aber Achtung – das sind einige Druckstunden.

Der Prototyp von der Seite

Absolut flexibel.

Die Tiefe (also von vorne nach hinten) enthält 4HE (Höheneinheiten)

Ein Traum wäre eine Gehäusetiefe, bei der man seitlich auch 10″ hat.

Das ist mir aber erst nachträglich eingefallen, wie so einiges andere auch.

So ein eigenes Projekt ist deutlich komplizierter, als einfach irgendwas aus dem Netz zu drucken.

Aber wenn es mal fertig ist, dann!!

Quadratisch, praktisch gut!

Dass ein Würfel gewisse Vorteile hat, wissen nicht nur die BORG (aus Startrek), auch bei diesem Projekt hat es gewisse Vorteile.

Man muss beispielsweise Blenden für vorne und seitlich nur 1x zeichnen, kann Geräte von vorne, von der Seite oder von hinten einschieben.

Hier habe ich eine 10″ Blende genommen und an der Seite befestigt.

Die 5 Höheneinheiten entsprechen exakt der Breite!

1 Höheneinheit ist 44,45mm, 5 HE sind dann 22,25cm. Das ist genau die offene Breite!

Das Design der Seitenteile mit 4HE hätte ich mir sparen können!

Nimmt man 5HE, dann hat man einen Würfel und die Blenden lassen sich überall einbauen, waagerecht, senkrecht, wie man es eben so benötigt.

Zoll – die Maße des Imperiums!

Die ganze Welt arbeitet metrisch, nur im angelsächsischen Imperium kann man nicht von Zoll, Inch und weiss der Teufel lassen.

Eigentlich hätte ich mir ein eigenes Maß für das Rack ausdenken können, aber da es viele Teile für 10″ gibt, hab ich mich daran abgemüht.

Gearbeitet wird natürlich trotzdem in mm. Das ist manchmal ziemlich mühsam!

10″ sind 254mm, das ist einfach.

So breit werden die Blenden und das kann der Bambulab X1C gerade so drucken.

Irgendwer hat dann auch noch die anderen Maße für das Rack festgelegt.

Natürlich wird da nicht mit ganzen, halben oder viertel Zoll gearbeitet, sondern ziemlich schräg.

Als ob irgendwer Spass daran hätte, die Designer zu quälen.

Bei den Blenden sind es von Loch zu Loch (Mittelpunkt) 235mm

Der offene Bereich zwischen den Pfosten ist 222,4mm breit – 1/10mm!

Ich hab ein bisschen großzügiger konstruiert, bei 3D-Druck gibt es öfter mal Abweichungen, die größer sind.

Die Höheneinheiten sind auch krass. Da sind unterschiedliche Abstände zwischen den Löchern.

Warum nicht alle gleich? Wäre wohl zu einfach.

Eine Höheneinheit hat 44,45mm = 1,75″

Wir haben 3 Befestigungslöcher pro Höheneinheit.

Der Abstand zwischen 2 Lochmittelpunkten beträgt 15,88mm – Maßangabe mit 1/100mm!

Alternativ sind es 0,625″ – 3 Nachkommastellen? Oder 5/8″ Die spinnen doch, die Erfinder des Zollracks!

2 Löcher haben dann wieder den Mittelpunktabstand 1,25″ oder 5/4″

Der Lochabstand für die Montage (unteres – oberes Loch) ist 31,75mm – da hat wer gerundet!

Zum nächsten Teil sind es dann 12,7mm!

Also 6,35mm von unten zum ersten Loch, dann 2x 15,8mm zu den nächsten Löchern und wieder 6,35mm bis zum Ende der 1HE

Da sind wir wieder bei einer Höheneinheit von 44,45mm.

Total bekloppt, das muss ja dann auch wieder symmetrisch sein.

Man konstruiert auf einer Seite los, an der anderen Seite muss es aber auch passen.

Ziemliches Gefrickel, aber mit der Zeit geht es.

Also für mein Rack gilt:

1Höheneinheit (1HE): 44,45mm

Breite einer Blende: 254mm = 10″

Abstand Loch zu Loch in der Breite: 235mm

Abstand der 3 Löcher in der Höhe15,88mm

Abstand vom Aussenloch bis zum Rand sind dann 6,35mm (12,7mm / 2)

Offener Bereich innen: 222,4mm

Das sind die wichtigsten Werte, damit kann man sich eigene Einschübe für ein 10″-Gehäuse entwerfen.

Mit diesen Maßen habe ich gearbeitet!

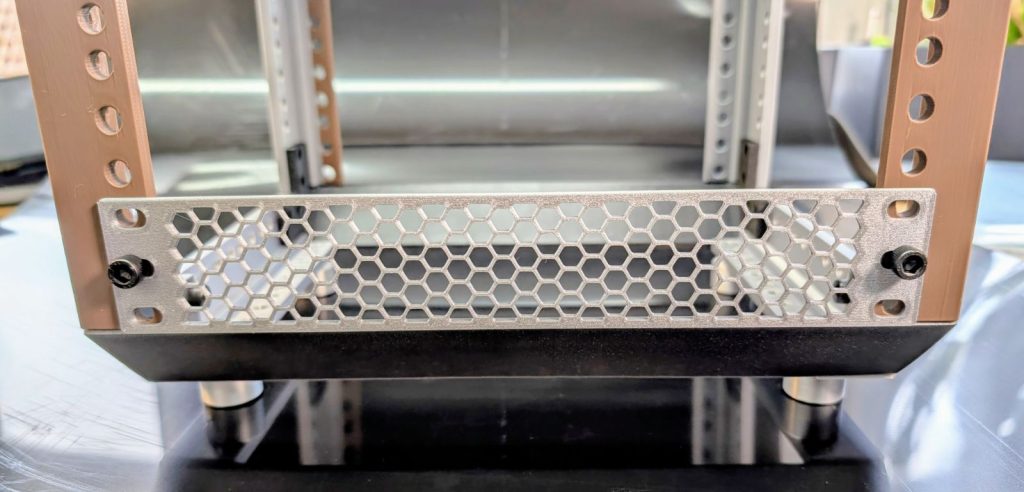

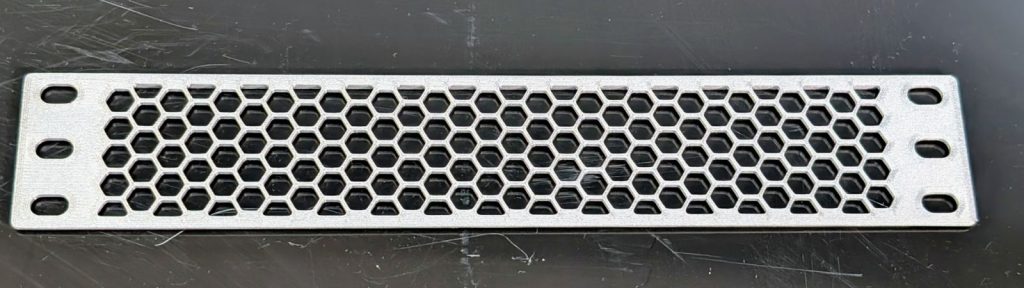

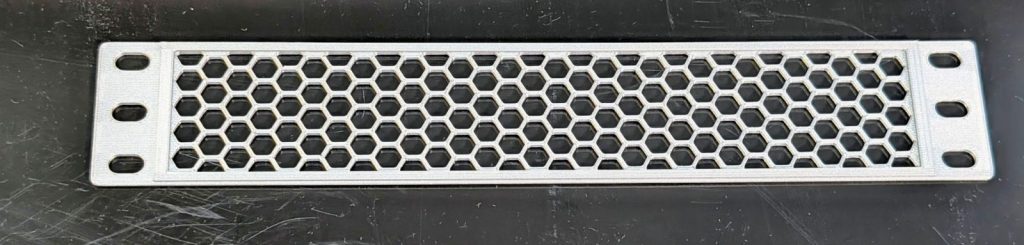

Standard-Blende!

Im Foto sieht man eine Blende mit 254mm Breite, 44mm Höhe (ein bisschen Luft muss sein) und die entsprechenden Montagelöcher.

Wer eigene Blenden oder Einschübe für 10″ verwenden will, sollte damit zurecht kommen, die Maße sind Standard und sollten zu anderen Projekten kompatibel sein (hoffentlich)

Hier sieht man eine Blende mit Hex-Gitter. 44mm Hoch (1 Höheneinheit (44,45mm) abzgl. Toleranz).

3 Schraublöcher auf jeder Seite.

Blendenbreite 10″ = 254mm.

Anbauteile

Nachdem der Rahmen fertig ist, müssen natürlich die ganzen Anbauteile noch erstellt werden.

Das dauert…

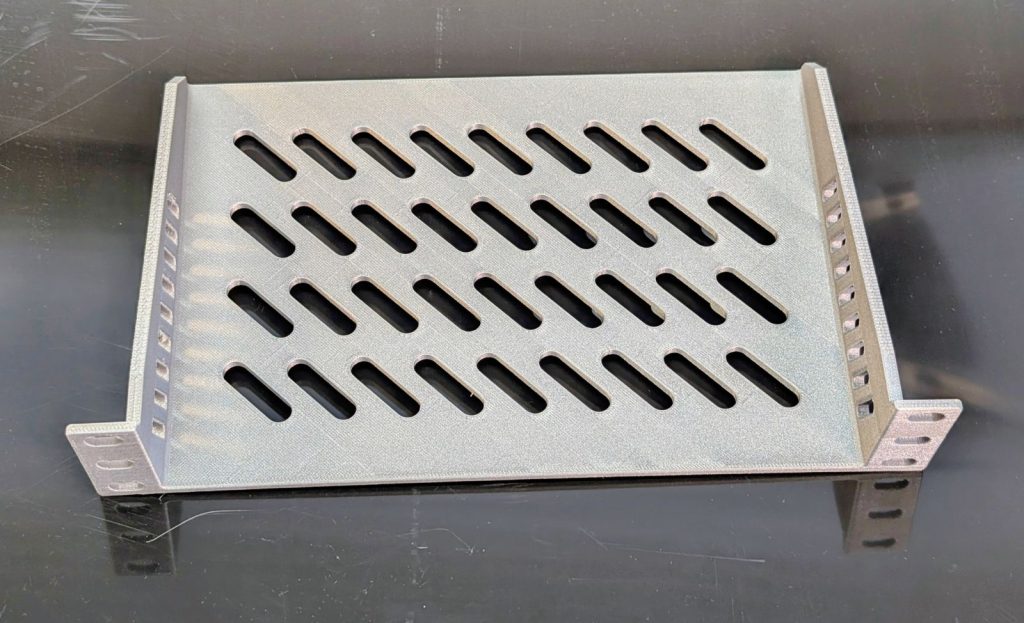

Nach der Blende habe ich noch einen Standard-Einschub erstellt.

10″ Breite, 21,4cm Innenabmessung und 1HE, 150mm tief.

Der 2,5GBit 8-Port Switch sieht darin ziemlich verloren aus.

Die Technik wird immer kleiner.

Dieser Switch soll später in diesen Rack einziehen, aber dafür gibt es einen genau abgemessenen Einschub mit geschlossener Blende.

Anbauteil: 1HE Frontblende mit Wabengitter

Ein Standardteil für das Rack: Eine Frontblende mit 10″ Breite, 1HE (44mm) Höhe und einer offenen Wabengitterstruktur.

Ideal als Abdeckung, wenn es geschlossen sein muss, aber trotzdem Luft durch soll (Berührungsschutz)

Anbauteil: 1HE Universalträger 150mm

Ein Klassiker für das 10″-Rack. Ein Universalträger mit 1HE (44mm) Höhe und 150mm Tiefe.

Lüftungsschlitze unten und seitlich für eine bessere Durchlüftung.

Für leichte Objekte direkt nutzbar, bei schweren Geräten rückseitige Stützung nötig!

Bei Offenlassen darüberliegender Höheneinheiten auch für höhere Objekte verwendbar.

Für Geräte bis 21,4mm Breite (Designbreite Innenfläche, evtl. abzgl. Druckertoleranz)

Anbauteil: 5HE Abdeckung mit 14cm Lüfteranschluss

Eine komplette Abdeckung für eine Seite.

5Höheneinheiten.

Montage horizontal oder vertial möglich, als Deckel seitlich, oben oder unten.

Montage von innen oder aussen! (Abhängig von den weiteren verbauten Teilen.

Quasi als Komplettabdeckung für alle 6 Seiten!

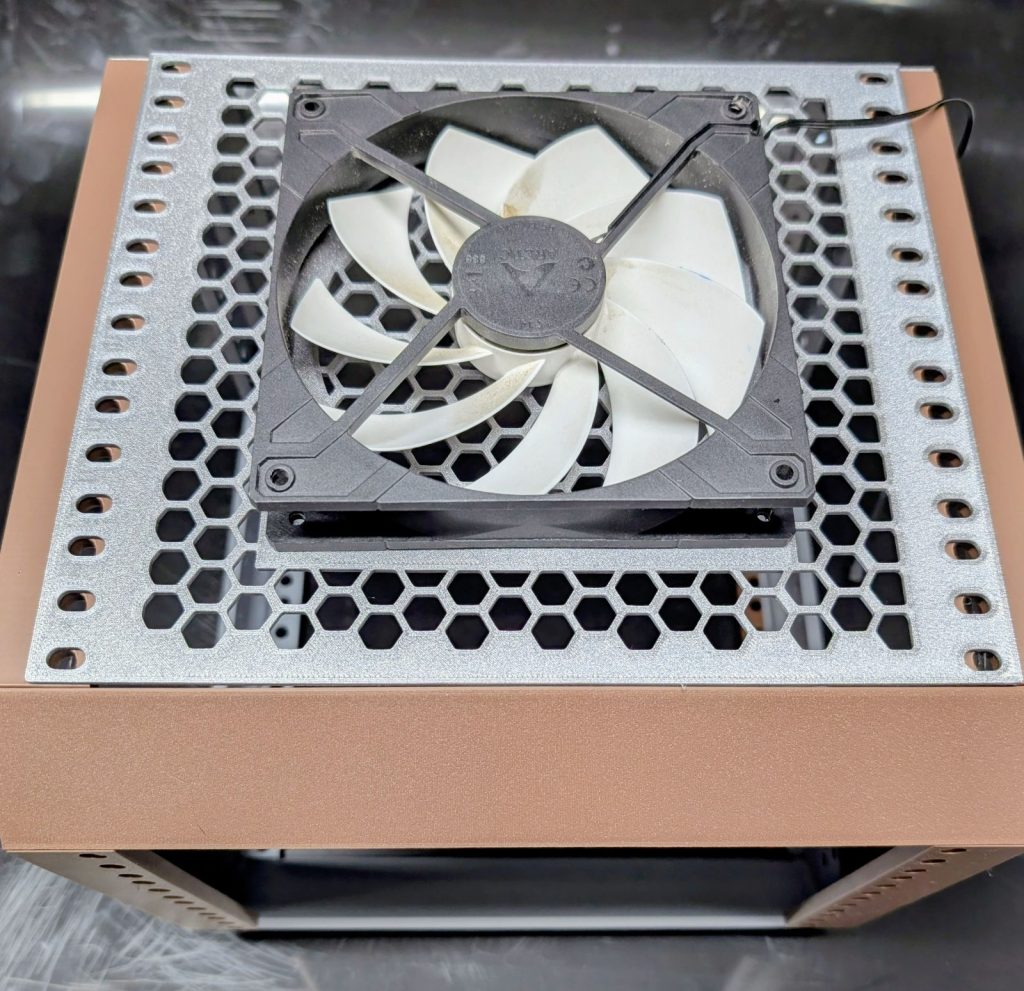

Es sind passende Bohrungen für einen 14cm-Lüfter vorhanden.

Bei der Lüftermontage die Blas-Richtung beachten!

Üblicherweise sind am Rand des Lüfters kleine Pfeile aufgebracht.

Da warme Luft aufsteigt, sollte die Luft von unten nach oben geblasen werden!

Bei seitlicher Montage ist es egal, ob man reinbläst, oder absaugt.

Die Löcher reichen für Standardstecker aus, um die Kabel nach innen zu führen und dort zu montieren.

Die Abdeckung kann auch als Einlegeboden von innen montiert werden. Die Lüftermontage unten ist auch möglich. 2 Abdeckungen gehen natürlich auch – Komplett flexibel!

Nachbau

Falls Ihr Euch selbst ein Rack bauen wollt, findet Ihr meine Druckvorlagen auf Makerworld.

Der Link: https://makerworld.com/en/models/1601846-10-rack-enclosure-10-per-side-3-4-5u-high#profileId-1688552

Dort findet Ihr auch meine anderen Druckvorlagen und Zubehörteile für das Rack.

Serienfertigung

Im Laufe des Baufortschritts kamen natürlich immer mehr Ideen dazu.

Mittlerweile bin ich beim 3. Rack, 2 Stück sind schon im Büro verbaut.

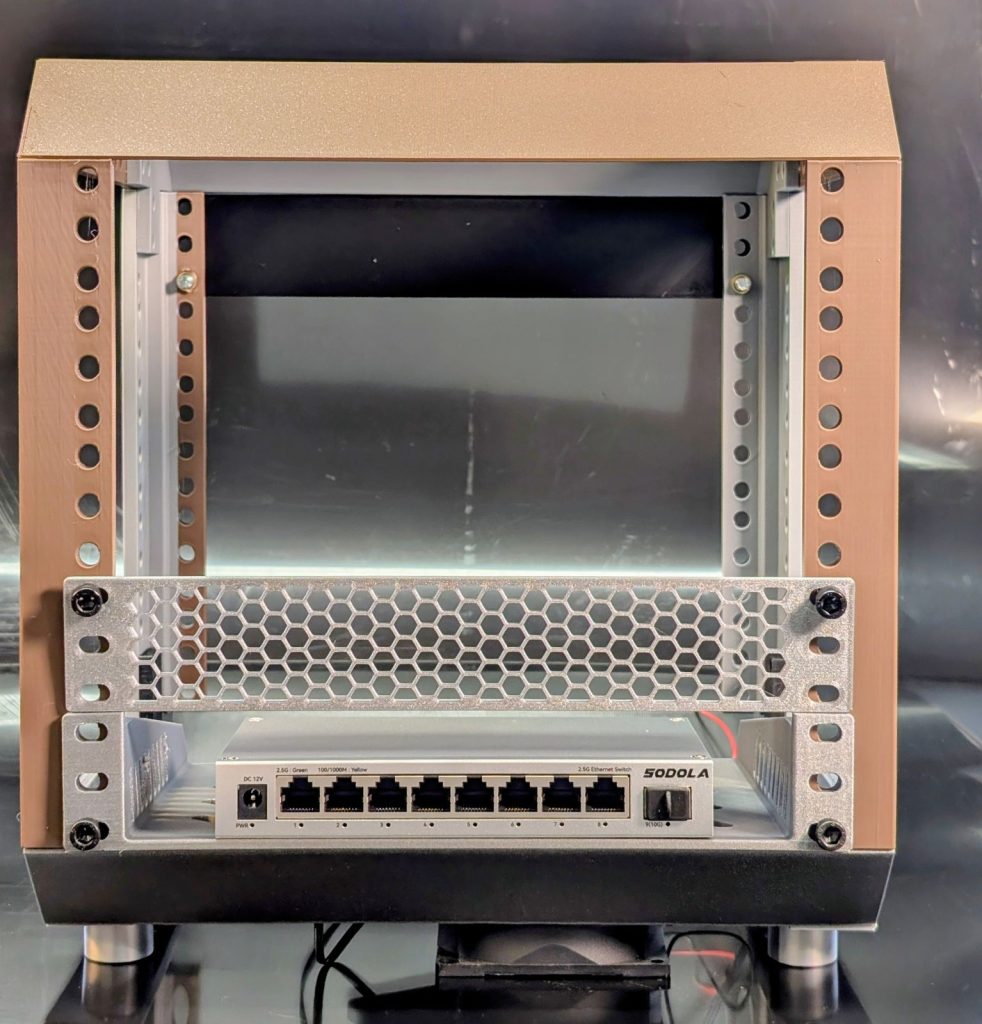

Das Rack passt wunderbar in einen Ikea-Kallax-Schrank. Im Foto ist die Version mit 5 Höheneinheiten zu sein.

Vor dem Einbau standen die Geräte nebeneinander und haben 3 Schrankfächer benötigt.

Einfach aufeinanderstellen kann man die Geräte der Wärmeentwicklung wegen nicht.

So spart es Platz, ist aufgeräumt und sieht auch besser aus.

Da im Regal seitlich und oben zu wenig Platz ist, habe ich einfach noch einen 2HE-Halter für 2 Stück 8cm-Lüfter gebastelt, die Luft wird jetzt hinten oben rausgeblasen.

Alte Lüfter habe ich noch jede Menge herumliegen.

Die Computerteile bleiben damit viel kühler.

Insgesamt bin ich mit dem Modell sehr zufrieden.

Mittlerweile habe ich auch weitere Teile gebastelt, z.B. Verstärkungen, zusätzliche Halter für Kabel und Querverbinder, sowie Verbinder, um das Rack größer zu machen – damit kann man dann einfach 2 Racks aufeinanderstellen und hat Platz für 10 Höheneinheiten.